Плата управления Demrad Tayros ВК (НК) 124, 128

Магазин европейских запчастей для газовых котлов и колонок.

Инструкции и схемы помогут разобраться в эксплуатации, определить неисправность и правильно выбрать запчасть для ремонта Вашего газового оборудования. Купить запчасть, деталь для ремонта газового котла возможно в любом населенном пункте Российской Федерации:Осуществляем доставку запчасти к газовым котлам в следующие города: Москва, Санкт-Петербург, Новосибирск, Екатеринбург, Нижний Новгород, Самара, Омск, Казань, Челябинск, Ростов-на-Дону, Уфа, Волгоград, Пермь, Красноярск, Воронеж, Саратов, Краснодар, Тольятти, Ижевск, Ульяновск, Барнаул, Владивосток, Ярославль, Иркутск, Тюмень, Махачкала, Хабаровск, Новокузнецк, Оренбург, Кемерово, Рязань, Томск, Астрахань, Пенза, Набережные Челны, Липецк,Тула, Киров, Чебоксары, Калининград, Брянск, Курск, Иваново, Магнитогорск, Улан-Удэ, Тверь, Ставрополь, Нижний Тагил, Белгород, Архангельск, Владимир, Сочи, Симферополь, Севастополь и в другие города России и их районные центры.

Доставка газкомплект оборудования по городам России осуществляется наиболее удобными курьерскими службами по указанному Вами адресу. Отправляем теплозапчасть транспортными компаниями: «КиТ»; «Деловые линии»; «Логистическая компания ПЭК»; ТК «Энергия»; «DPD»; «CDEK»; «Почта России» и любым другим удобным для Вас способом. Также доставка осуществляется автобусом (через водителя по 100% предоплате) с автовокзала.

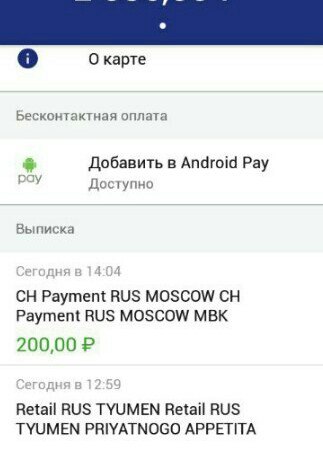

Форма оплаты:

— Наложенный платеж транспортной, курьерской службой;

— Оплата на платежную карту Visa, MasterCard, МиР;

— Оплата электронными деньгами Qiwi кошелёк и др.;

ВНИМАНИЕ! В нашей компании установлены следующие правила — в первую очередь обрабатываются заказы, что оформлены через корзину сайта, остальные по телефону или по почте по мере возможности. Если на сайте нет необходимого товара, в комментариях укажите нужный код. Ждем Вашего заказа. Спасибо.

Назначение методов контроля

Неразрушающий контроль (НК)

Визуальный и измерительный контроль (ВИК)

Ультразвуковой контроль (УК)

Капиллярный контроль (ПВК)

Магнитный неразрушающий контроль (МК)

Радиационные методы контроля (РК)

Тепловой контроль (ТК)

Течеискание (ПВТ)

Вибрационная диагностика (ВД)

Электрический контроль (ЭК)

Акустико эмиссионный метод (АЭ)

НК

Неразрушающий контроль (НК) — контроль надежности и основных рабочих свойств и параметров объекта или отдельных его элементов или узлов, не требующий выведение объекта из работы либо его демонтажа.

Неразрушающий контроль также называется оценкой надёжности неразрушающими методами или проверкой без разрушения изделия. НК особенно важен при создании и эксплуатации жизненно важных изделий, компонентов и конструкций. Для выявления различных изъянов, таких как разъедание, ржавление, растрескивание.

ВИК

Визуальный и измерительный контроль считается весьма эффективным и удобным способом выявления самых различных дефектов. Именно с визуального осмотра обычно начинаются все мероприятия по неразрушающему контролю. Данный вид контроля проводится как с использованием специальных приспособлений так и без них. Визуальный метод контроля в частности доказал свою высочайшую эффективность при контроле качества основного металла, сварных швов, соединений и наплавок – как в процессе подготовки и проведения сварки, так и при исправлении выявленных дефектов.

По сравнению со многими другими методами визуальный контроль легко применим и относительно недорог.

Недостатком ВИК является человеческий фактор (физическое и эмоциональное состояние контролера, утомляемость и т. д.)

д.)

УК

Ультразвуковой контроль сварных соединений является эффективным способом выявления дефектов сварных швов и металлических изделий, залегающих на глубинах от 1-2 миллиметров до 6-10 метров. Данный метод позволяет выполнять весь комплекс работ по ультразвуковой диагностике сварных соединений и сокращает затраты на проведение экспертизы.

Ультразвуковой контроль позволяет осуществлять диагностику качества сварных соединений, контроль металлов, литых заготовок, стального литья и многого другого.

Ультразвуковой контроль позволяет выявлять и документировать участки повышенного содержания дефектов, классифицируя их по типам и размерам. Для разных типов сварных соединений применяются соответствующие методики ультразвукового контроля. При ультразвуковом контроле сварных соединений применяются эхо-импульсный, теневой или эхо-теневой методы

Ультразвуковой контроль сварных соединений позволяет провести полную диагностику сварных соединений без использования дорогостоящих методов неразрушающего контроля качества сварных швов.

ПВК

Капиллярная дефектоскопия — метод дефектоскопии, основанный на проникновении определенных жидких веществ в поверхностные дефекты изделия под действием капиллярного давления, в результате чего повышается свето- и цветоконтрастность дефектного участка относительно неповрежденного.

Капиллярный контроль предназначен для выявления невидимых или слабо видимых невооруженным глазом поверхностных и сквозных дефектов (трещины, поры, раковины, непровары, межкристаллическая коррозия, свищи и т.д.) в объектах контроля, определения их расположения, протяженности и ориентации по поверхности.

Различают люминесцентный и цветной методы капиллярной дефектоскопии.

В большинстве случаев по техническим требованиям необходимо выявлять настолько малые дефекты, что заметить их при визуальном контроле невооруженным глазом практически невозможно.

При капиллярном контроле индикаторные жидкости проникают в полости поверхностных и сквозных несплошностей материала объектов контроля, и образующиеся индикаторные следы регистрируются визуальным способом или с помощью преобразователя.

МК

Магнитные методы неразрушающего контроля применяют для выявления дефектов в деталях, изготовленных из ферромагнитных материалов (сталь, чугун), т. е. материалов, которые способны существенно изменять свои магнитные характеристики под воздействием внешнего магнитного поля.

Магнитный неразрушающий контроль основан на выявлении различными способами магнитных полей рассеяния, возникающих над дефектами, или на определении и оценке магнитных свойств объекта контроля.

Магнитопорошковый метод основан на выявлении магнитных полей рассеяния, возникающих над дефектами в детали при ее намагничивании, с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии . Этот метод среди других методов магнитного контроля нашел наибольшее применение. Примерно 80 % всех подлежащих контролю деталей из ферромагнитных материалов проверяется именно этим методом. Высокая чувствительность, универсальность, относительно низкая трудоемкость контроля и простота — все это обеспечило ему широкое применение в промышленности вообще и на транспорте в частности. Основным недостатком данного метода является сложность его автоматизации.

РК

Радиационные методы контроля основаны на регистрации и анализе ионизирующего излучения при его взаимодействии с контролируемым изделием. Наиболее часто применяются методы контроля прошедшим излучением, основанные на различном поглощении ионизирующих излучений при прохождении через дефект и бездефектный участок сварного соединения.

Методы радиационного контроля классифицируются прежде всего по виду (и источнику) ионизирующего излучения и по виду детектора ионизирующего изучения.

Ионизирующим называют изучение, взаимодействие которого со средой приводит к образованию электрических зарядов. Так как ионизирующее излучение, состоящее из заряженных частиц, имеет малую проникающую способность, то для радиационного контроля сварных соединений обычно используют излучение фотонов или нейтронов. Наиболее широко используется рентгеновское излучение (Х-лучи). Это фотонное излучение с длиной волны 6х10-13…1х10-9 м. Имея ту же природу, что и видимый свет, но меньшую длину волны (у видимого света 4…7 х 10-7 м), рентгеновское излучение обладает высокой проникающей способностью и может проходить через достаточно большие толщины конструкционных материалов. При взаимодействии с материалом контролируемого изделия интенсивность рентгеновского излучения уменьшается, что и используется при контроле. Рентгеновское излучение обеспечивает наибольшую чувствительность контроля.

При взаимодействии с материалом контролируемого изделия интенсивность рентгеновского излучения уменьшается, что и используется при контроле. Рентгеновское излучение обеспечивает наибольшую чувствительность контроля.

Получают рентгеновское излучение в рентгеновских трубках. Испускаемые с накаленного катода электроны под действием высокого напряжения разгоняются в герметичном баллоне, из которого откачан воздух, и попадают на анод. При торможении электронов на аноде их энергия выделяется в виде фотонов различной длины волны, в том числе и рентгеновских. Чем больше ускоряющее напряжение, тем больше энергия образующихся фотонов и их проникающая способность.

К недостаткам радиационных методов необходимо прежде всего отнести вредность для человека, в связи с чем требуются специальные меры радиационной безопасности: экранирование, увеличение расстояния от источника излучения и ограничение времени пребывания оператора в опасной зоне. Кроме того, радиационными методами плохо выявляются несплошности малого раскрытия (трещины, непровары), расположенные под углом более 7. .. 12° к направлению просвечивания, метод малоэффективен для угловых швов.

.. 12° к направлению просвечивания, метод малоэффективен для угловых швов.

ТК

Тепловой контроль основан на измерении, мониторинге и анализе температуры контролируемых объектов. Основным условием применения теплового контроля является наличие в контролируемом объекте тепловых потоков. Процесс передачи тепловой энергии, выделение или поглощение тепла в объекте приводит к тому, что его температура изменяется относительно окружающей среды. Распределение температуры по поверхности объекта является основным параметром в тепловом методе, так как несет информацию об особенностях процесса теплопередачи, режиме работы объекта, его внутренней структуре и наличии скрытых внутренних дефектов. Тепловые потоки в контролируемом объекте могут возникать по различным причинам. Тепловизионная техническая диагностика получила широкое распространение в энергетике, строительстве и промышленности. Основное преимущество метода — контроль объектов без вывода из эксплуатации и без какого-либо воздействия на них. Очевидно, что успешному внедрению теплового метода контроля способствует развитие средств измерений, в основном тепловизионной техники.

Очевидно, что успешному внедрению теплового метода контроля способствует развитие средств измерений, в основном тепловизионной техники.

Применение тепловизоров не ограничивается задачами неразрушающего контроля. Этот замечательный инструмент для визуализации тепловых полей и дистанционного измерения температуры нашел применение в военной технике, навигации, медицине, системах безопасности и охраны, противопожарном деле, экологии.

ПВТ

Течеискание — процесс обнаружения течей.

Стандартизация методов течеискания сегодня отвечает не только формальной необходимости выработки и применения наиболее правильных способов и приёмов контроля герметичности изделий, установок, систем, но и становится практически необходимым мероприятием в связи с рядом обстоятельств. К ним относятся:

- повышение требований к надёжности работы объектов, представляющих опасность для населения и окружающей среды в случае возникновения аварий,

- развитие приборной базы течеискания, как зарубежной, так и отечественной, дающей новые возможности при их использовании,

- относительная сложность выполнения испытаний на герметичность, требующая специальных знаний и навыков,

- ограниченное распространение опыта течеискания, который накапливался в основном в оборонных и закрытых отраслях промышленности,

- неэффективность слепого распространения опыта контроля одних объектов на другие, относящиеся к другому классу технических систем.

Течеискание в вакуумной технике, обнаружение мест нарушения герметичности вакуумных систем. Осуществляется приборами, называемыми течеискателями. Простейший способ нахождения течей — с помощью искрового течеискателя, которым обнаруживают течи в стеклянных оболочках по искре, возникающей при прикосновении иглы течеискателя к дефектному месту. Наименьшее натекание оценивается в 10-4 н×м/сек, или 10-3 л×мм рт. ст./сек. Для обнаружения более «тонких» течей в любых оболочках (стеклянных, металлических и др.) используют масс-спектрометрические течеискатели. Негерметичность определяют по проникновению в систему пробного вещества (обычно Не), которым её обдувают снаружи. Масс-спектрометр, настроенный на индикацию Не, включают в вакуумную систему и по показанию его регистрирующего устройства судят о наличии и размерах течи. Гелиевым течеискателем обнаруживают течи 10-15 н×м/сек, или 10-14 л×мм рт. ст./сек. Применяются и др. пробные вещества (например, Аr).

Действие галогенного течеискателя основано на свойстве некоторых металлов (например, Pt, Ni), эмитирующих при нагреве ионы примесей щелочных металлов, увеличивать эмиссию в присутствии галогенов (галогенный эффект, обусловливающий поверхностную ионизацию). Пробными веществами чаще всего служат фреоны. По изменению ионного тока судят о наличии и размерах течи. Галогенными течеискателями обнаруживают течи до 10-9 н×мм рт. ст./сек, или 10-8 л×мм рт. ст./сек.

Пробными веществами чаще всего служат фреоны. По изменению ионного тока судят о наличии и размерах течи. Галогенными течеискателями обнаруживают течи до 10-9 н×мм рт. ст./сек, или 10-8 л×мм рт. ст./сек.

Менее распространены другие методы Течеискание: люминесцентный, меченых атомов и т. п.

ВД

Вибрационная диагностика — метод диагностирования технических систем и оборудования, основанный на анализе параметров вибрации, либо создаваемой работающим оборудованием, либо являющейся вторичной вибрацией, обусловленной структурой исследуемого объекта.

Вибрационная диагностика, как и другие методы технической диагностики, решает задачи поиска неисправностей и оценки технического состояния исследуемого объекта.

Наибольшее развитие метод получил при диагностировании подшипников качения. Также вибрационный метод успешно применяется при диагностике колёсно-редукторных блоков на железнодорожном транспорте.

Заслуживают внимания виброакустические методы поиска утечек газа и в гидрооборудовании. Суть этих методов заключается в следующем. Жидкость или газ, дросселируя через щели и зазоры, создаёт турбулентность, сопровождающуюся пульсациями давления, и, как следствие, в спектре вибраций и шума появляются гармоники соответствующих частот. Анализируя амплитуду этих гармоник, можно судить о наличии (отсутствии) течей.

Суть этих методов заключается в следующем. Жидкость или газ, дросселируя через щели и зазоры, создаёт турбулентность, сопровождающуюся пульсациями давления, и, как следствие, в спектре вибраций и шума появляются гармоники соответствующих частот. Анализируя амплитуду этих гармоник, можно судить о наличии (отсутствии) течей.

Интенсивное развитие метода в последние годы связано с удешевлением электронных вычислительных средств и упрощением анализа вибрационнных сигналов.

Преимущества:

- метод позволяет находить скрытые дефекты;

- метод, как правило, не требует сборки-разборки оборудования;

- малое время диагностирования;

- возможность обнаружения неисправностей на этапе их зарождения.

Недостатки:

- особые требования к способу крепления датчика вибрации;

- зависимость параметров вибрации от большого количества факторов и сложность выделения вибрационного сигнала, обусловленного наличием неисправности;

- низкая точность диагностирования.

ЭК

Электрические методы неразрушающего контроля основаны на создании электрического поля на контролируемом объекте либо непосредственным воздействием на него электрическом возмущении, либо косвенно с помощью теплового, механического воздействия. С помощью электрического контроля регистрируют параметры электрического поля.

Электрический контроль регистрирует параметры электрического поля, взаимодействующего с контролируемым объектом (собственно электрический метод), или поля, возникающего в контролируемом объекте в результате внешнего воздействия (термоэлектрический метод) и применяется для контроля диэлектрических и проводящих материалов.

Методы электрического контроля (электростатический порошковый, термоэлектрический, электроискровой, электрического потенциала, емкостной) позволяют определять дефекты различных материалов, измерять толщины покрытий и слоев, сортировать металлы по маркам, контролировать диэлектрические или полупроводниковые материалы. Недостатками перечисленных методов электрического НК являются необходимость контакта с объектом контроля, жесткие требования к чистоте поверхности изделия, трудности автоматизации процесса измерения и зависимость результатов измерения от состояния окружающей среды.

Недостатками перечисленных методов электрического НК являются необходимость контакта с объектом контроля, жесткие требования к чистоте поверхности изделия, трудности автоматизации процесса измерения и зависимость результатов измерения от состояния окружающей среды.

АЭ

Акустико эмиссионный метод – очень эффективное средство неразрушающего контроля и оценки материалов, основанное на обнаружении упругих волн, которые генерируются при внезапной деформации напряженного материала. Данные волны распространяются от источника непосредственно к датчикам, где затем преобразуются в электрические сигналы. Приборы акустико-эмиссионного контроля измеряют эти сигналы, после чего отображают данные, на основе которых происходит оценка состояния и поведения всей структуры исследуемого объекта.

Как известно, традиционные методы неразрушающего контроля (ультразвуковой, радиационный, вихретоковый) позволяют обнаруживать геометрические неоднородности (дефекты) путем излучения в структуру объекта некоторой формы энергии. В отличие от этих методов, в акустико эмиссионном контроле применяется другой подход: обнаруживаются не геометрические неоднородности, а микроскопические движения. Такой метод позволяет очень быстро обнаруживать рост даже самых небольших трещин, разломов включений, утечек газов или жидкостей. То есть большого количества самых разнообразных процессов, производящих акустическую эмиссию.

В отличие от этих методов, в акустико эмиссионном контроле применяется другой подход: обнаруживаются не геометрические неоднородности, а микроскопические движения. Такой метод позволяет очень быстро обнаруживать рост даже самых небольших трещин, разломов включений, утечек газов или жидкостей. То есть большого количества самых разнообразных процессов, производящих акустическую эмиссию.

С точки зрения теории и практики метода акустической эмиссии, абсолютно любой дефект может производить свой собственный сигнал. При этом он может проходить довольно большие расстояния (до десятков метров), пока не достигнет датчиков. Более того, дефект может быть обнаружен не только дистанционно; но и путем вычисления разницы времен прихода волн к датчикам, расположенных в разных местах.

Основные особенности акустического метода контроля, определяющие его возможности и область применения:

- Обеспечивает обнаружение дефектов по степени их опасности;

- Обладает высокой чувствительностью к растущим дефектам и позволяет в рабочих условиях определять приращение трещины до долей миллиметров;

- Предельная чувствительность приборов по теоретическим оценкам может составлять до 1*10-6мм2

- Интегральность метода обеспечивает контроль всего объекта с использованием одного или нескольких преобразователей, неподвижно установленных на поверхности объекта;

- Метод позволяет проводить контроль самых различных технологических процессов, а также процессов изменения свойств и состояния материалов;

- Ориентация и положение объекта не влияет на выявляемость дефектов.

Особенностью метода, ограничивающей его применение, является возможная в ряде случаев трудность выделения нужных сигналов из помех. Если сигналы малы по амплитуде, то их выделение из помех представляет собой сложную задачу.

ВК

Вихретоковый контроль основан на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых в объекте контроля (ОК) этим полем. Распределение и плотность вихревых токов определяются источником электромагнитного поля, геометрическими и электромагнитными параметрами ОК, а также взаимным расположением источника поля и ОК.

В качестве источника тока ЭЛМ поля чаще всего используется индуктивная катушка с синусоидальным током, называемая вихретоковым преобразователем (ВТП).

Основными достоинствами метода являются возможность осуществления многопараметрового и бесконтактного контроля ОК. Благодаря этому вихретоковый контроль можно осуществлять при движении ОК относительно ВТП, причем скорость движения при производственном контроле может быть значительной, что обеспечивает высокую производительность контроля.

Дополнительным преимуществом метода является то, что на сигналы ВТП практически не влияют влажность, давление и загрязненность газовой среды, радиоактивные излучения, загрязнения поверхности ОК непроводящими веществами, а также простота конструкции ВТП.

Т.к. вихревые токи возникают только в электропроводных материалах, то объектами контроля могут быть изделия, изготовленные из металлов, сплавов, графита, полупроводников и других электропроводящих материалов.

Метод ВК применяется для дефектоскопии, структуроскопии, определения толщины покрытий, размеров, проводимости и качества термической обработки. Объектами вихретокового контроля могут быть электропроводящие прутки, проволока, трубы, листы, пластины, покрытия, в т.ч. многослойные, железнодорожные рельсы, корпуса атомных реакторов, подшипники, крепежные детали и многие другие промышленные изделия.

| Корпоративный сайт ПАО «Нижнекамскнефтехим»

Делегация ПАО «Нижнекамскнефтехим» в составе членов правления, руководителей подразделений, ветеранов, председателей профкомов, представителей молодежной организации предприятия приняла участие в памятных мероприятиях в честь 76-й годовщины Победы в Великой Отечественной войне.

Первым пунктом обширной праздничной программы стало возложение цветов к памятнику Неизвестному Солдату в поселке Красный Ключ. Затем, по традиции директорский корпус ПАО «Нижнекамскнефтехим» совместно с профсоюзной организацией, ветеранами, молодежным активом компании, а также с преподавателями и студентами Нижнекамского колледжа нефтехимии и нефтепереработки им. Н.В. Лемаева возложили цветы к бюсту первого генерального директора предприятия Николая Васильевича Лемаева.

— Это праздник каждой семьи. У меня оба деда воевали на фронтах Великой Отечественной войны. Ни одну семью эта беда не обошла стороной. Мы каждый год отмечаем День Победы. Для нас эта дата знаменательна тем, что еще один год страна прожила под мирным небом. Низкий поклон ветеранам и труженикам тыла за завоеванную победу, — сказал Ирек Аглямов, первый заместитель генерального директора — главный инженер ПАО «Нижнекамскнефтехим».

Далее делегация проследовала к площадке, организованной участниками поискового отряда «Нефтехимик» и клубом «Юный техник». Здесь музей «Боевой Славы» организовал выставку экспонатов времен Великой Отечественной войны, обнаруженных бойцами отряда «Нефтехимик» во время поисковых экспедиций в местах сражений. Клубом «Юный техник» были организованы мастер-классы по созданию самолетиков, поделок и открыток для ветеранов. Для желающих работала полевая кухня, где каждый смог отведать солдатской каши и попить чаю.

Здесь музей «Боевой Славы» организовал выставку экспонатов времен Великой Отечественной войны, обнаруженных бойцами отряда «Нефтехимик» во время поисковых экспедиций в местах сражений. Клубом «Юный техник» были организованы мастер-классы по созданию самолетиков, поделок и открыток для ветеранов. Для желающих работала полевая кухня, где каждый смог отведать солдатской каши и попить чаю.

Ветеран ПАО «Нижнекамскнефтехим», соратник Н.В. Лемаева, почетный житель Нижнекамска Рафаил Глянц поделился своими воспоминаниями.

— Помнится радость 9 мая 1945 года. Мне тогда было 10 лет. Все высыпали на улицу! Победа в сложной войне вдохновила весь народ. Ничто не может сравниться со свободой, чувством собственного достоинства. Этот подвиг совершил весь народ страны, и он не должен быть забыт. Хорошо, что отмечают праздник, значит, есть молодежь, которая это ценит, — добавил Рафаил Григорьевич.

С 76-й годовщиной Победы ветеранов и сотрудников предприятия поздравил заместитель генерального директора по персоналу и социальным вопросам Родион Булашов. Он отметил, что День Победы ПАО «Нижнекамскнефтехим» отмечает ежегодно вместе с жителями Нижнекамска.

Он отметил, что День Победы ПАО «Нижнекамскнефтехим» отмечает ежегодно вместе с жителями Нижнекамска.

— Хочется вспомнить подвиг дедов и прадедов, поблагодарить их за мирное небо над головой. Благодаря их героизму мы можем сейчас жить на нашей прекрасной земле. В Совете ветеранов ПАО «Нижнекамскнефтехим» состоят два ветерана войны и 84 труженика тыла. В канун 9 Мая всех их посетили с поздравлениями и подарками, — рассказал Родион Булашов.

По уже многолетней традиции представители «Нижнекамскнефтехима» возложили цветы к памятнику татарскому поэту Мусе Джалилю и сделали памятное фото.

Нефтехимики вместе с администрацией НМР возле Дома народного творчества тепло приветствовали ветеранов Великой Отечественной войны и тружеников тыла. После встречи с ветеранами делегация направилась к Мемориалу Победы для участия в параде и в митинге. От ПАО «Нижнекамскнефтехим» были возложены цветы к монументу Победы. В конце митинга в небо выпустили белых голубей, символизирующих мир. Представители компании также возложили цветы к памятнику труженикам тыла.

Представители компании также возложили цветы к памятнику труженикам тыла.

Председатель профсоюзной организации ПАО «Нижнекамскнефтехим» Олег Шумков рассказал, что накануне праздника молодежная организация компании, в рамках акции «Георгиевская ленточка», вручила сотрудникам более шести тысяч георгиевских ленточек.

— Ко Дню Победы был приурочен велопробег протяженностью 7,6 км. По его завершению молодежь пела песни военных лет, 7 мая предприятие приняло участие во Всероссийской акции «Сад Памяти», высадив вдоль Соболековской трассы 76 саженцев сосны, — отметил Олег Шумков.

Мероприятия продолжились у братской могилы бойцов 80-го лыжного батальона, расположенной на территории городского кладбища. Во время траурной церемонии нефтехимики возложили цветы к подножию памятника. Торжественная часть завершилась праздничным обедом для ветеранов «Нижнекамскнефтехима».

Еще одним подарком от ПАО «Нижнекамскнефтехим» в честь 76-й годовщины Победы в Великой Отечественной войне стало световое оформление на одной из технологических установок ЦГФУ. С наступлением темного времени суток на колонне появляются большие светящиеся цифры — 76.

С наступлением темного времени суток на колонне появляются большие светящиеся цифры — 76.

ПАО «Нижнекамскнефтехим» — одна из крупнейших нефтехимических компаний в Восточной Европе, занимает ведущие позиции среди отечественных производителей синтетических каучуков, пластиков и этилена. Входит в группу компаний «ТАИФ». Компания основана в 1967 г., основные производственные мощности расположены в г. Нижнекамске, Республика Татарстан. В номенклатуре выпускаемой продукции более 120 наименований. Продукция акционерного общества экспортируется в 50 стран Европы, Америки и Юго-Восточной Азии. Доля экспорта в общем объеме продукции составляет около 50%.

Выпускной альбом-панорама Вовка Вк (НК)

Санкт-Петербург

191036, Санкт-Петербург г., Полтавский проезд,, д. 9а

8 (812) 385-66-65Астрахань

414000, Астрахань г, Чернышевского ул, д.14, оф. 16

8 (8512) 46-30-07Балашиха

143900, Балашиха, Горбово ул. д. 144

д. 144

Барнаул

656023, Барнаул, улица Германа Титова, 40А

8 (3852) 72-01-00Белгород

308009, Белгород г, Победы ул, д.85А

8 (4722) 21-80-79Благовещенск

675000, Благовещенск г, Красноармейская ул, д.123

8 (4162) 20-96-95Брянск

241019, Брянск г, Красноармейская ул, д.81

8 (4832) 36-63-67Владивосток

690002, Владивосток г, Красного Знамени пр-кт, д.59, оф. 315

8 (4232) 79-01-08Владимир

600020, Владимир г, Большая Нижегородская ул, д.19

8 (4922) 22-22-63Волгоград

400005, Волгоград г, им В.И.Ленина пр-кт, д.54Б

8 (8442) 59-00-77Воронеж

394000, Воронеж г, Революции пр-кт, д.30

8 (473) 202-01-11Екатеринбург

620107, Екатеринбург г, Героев России ул, д.2

8 (343) 289-43-33Иваново

153000, Иваново г, Ленина пр-кт, д.2В, оф. 9

8 (4932) 99-99-79Йошкар-Ола

424000, Йошкар-Ола г, Советская ул, д.101

8 (8362) 34-72-77Иркутск

664000, Иркутск г, Некрасова ул, д. 15/2, оф. 4

15/2, оф. 4

Казань

420111, Казань г, Бурхана Шахиди ул, д.17

8 (843) 211-01-02Калининград

236022, Калининград г, Победы пл, д.4а

8 (4012) 61-55-05Кемерово

650000, Кемерово г, Ленина пр-кт, д.51Б

8 (3842) 45-75-65Киров

610017, Киров г, Октябрьский пр-кт, д.139

8 (8332) 21-50-55Кострома

156000, Кострома г, Советская ул, д.97

8 (4942) 46-50-22Красноярск

660077, Красноярск г, 78 Добровольческой бригады ул, 78

8 (391) 216-30-33Курган

640007, Курган г, Омская ул, д.101, строение 12

8 (3522) 22-50-55Махачкала

367000, Махачкала г, Коркмасова ул, д.40

8 (8722) 52-24-25Мурманск

183038, Мурманск г, Ленина пр-кт, д.82

8 (8152) 21-52-55Нижний Новгород

603002, Нижний Новгород г, Вокзальная ул, д.20/11

8 (831) 281-20-40Новосибирск

630004, Новосибирск г, Вокзальная магистраль ул, д.2

8 (383) 285-01-11Оренбург

460001, Оренбург г, Чкалова ул, д. 55/1, оф. 222

55/1, оф. 222

Пермь

614015, Пермь г, Екатерининская ул, д.96

8 (342) 207-96-26Рязань

390013, Рязань г, Первомайский пр-кт, д.72

8 (4912) 77-20-30Самара

443013, Самара г, Московское ш, д.-, Литер Б

8 (846) 375-11-44Саранск

430009, Саранск г, Волгоградская ул, д.71

7 (8342) 22-34-02Саратов

410005, Саратов г, Астраханская ул, д.103

8 (8452) 65-00-33Ставрополь

355000, Ставрополь г, Дзержинского ул, д.82

8 (8652) 56-86-88Сыктывкар

167005, Сыктывкар г, Покровский б-р, д.5

7 (8212) 23-90-31Тамбов

392020, Тамбов г, Мичуринская ул, д.44

8 (4752) 42-73-33Тверь

170001, Тверь г, Калинина пр-кт, д.13, корпус 1, оф. 31

8 (4822) 73-55-00Томск

634009, Томск г, 1905 года пер, д.6, строение 3

8 (3822) 99-43-44Тюмень

625000, Тюмень г, Республики ул, д.61

8 (3452) 51-44-55Улан-Удэ

670000, Улан-Удэ г, Борсоева ул, д. 13/2

13/2

Ульяновск

432005, Ульяновск г, Московское ш, д.100

8 (8422) 31-20-22Хабаровск

680000, Хабаровск г, Муравьева-Амурского ул, д.27

8 (4212) 78-99-94Чебоксары

428022, Чебоксары г, Калинина ул, д.91, корпус 1

8 (8352) 20-11-77Челябинск

454000, Челябинск г, Каслинская ул, д.25

8 (351) 220-11-88Южно-Сахалинск

693000, Южно-Сахалинск г, Амурская ул, д.100

8 (4242) 49-07-73Ярославль

150000, Ярославль г, Первомайская ул, д.25

8 (4852) 28-00-88История // КАЗАНСКОЕ МОТОРОСТРОИТЕЛЬНОЕ ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ

История КМПО до 1941 года складывалась из самостоятельной жизни двух заводов: Воронежского завода № 16 и Казанского моторного комбината № 27.

В 1931 году на базе завода «Взрыватель» для ремонта самолетов и моторов создается Воронежский завод № 16. На 1932 год завод имел объемную программу по ремонту моторов и самолетов. Однако в октябре 1931 года разрабатывается проект реконструкции завода — теперь уже для выпуска самолетов. В начале 1932 года реконструкция в основном была завершена, значительная часть инженерно-технических работников прошла переподготовку на родственных предприятиях Москвы.

Однако в октябре 1931 года разрабатывается проект реконструкции завода — теперь уже для выпуска самолетов. В начале 1932 года реконструкция в основном была завершена, значительная часть инженерно-технических работников прошла переподготовку на родственных предприятиях Москвы.

В 1932 году завод собрал пять самолетов, еще пять находилось в производстве, но летные испытания выявили ряд конструктивных и технологических недоработок, поэтому Всесоюзное авиационное объединение сочло нужным ликвидировать самолетостроительный профиль завода и переориентировать его на серийное производство самолетного оборудования.

За короткое время завод трижды поменял основной профиль и производственные программы.

В феврале 1934 года по приказу Главного управления авиационной промышленности «Гипроавиапром» разрабатывается еще один проект реконструкции — на производство моторов воздушного охлаждения М-11 конструкции А. Д. Швецова.

Мотор М-11 имел форму пятиконечной звезды — это пятицилиндровый двигатель воздушного охлаждения мощностью 110 л/с, ресурс — 400 часов, вес — 160 кг, расход топлива — 250 л/час. М-11 был одним из самых популярных авиамоторов на протяжении многих десятков лет. Потребность в них была велика — они устанавливались на знаменитые самолеты ПО-2 (У-2) конструкции Н. Н. Поликарпова, используемые для массовой подготовки пилотов, в сельском хозяйстве, для почтовой связи, в медицине, для пассажирских перевозок.

М-11 был одним из самых популярных авиамоторов на протяжении многих десятков лет. Потребность в них была велика — они устанавливались на знаменитые самолеты ПО-2 (У-2) конструкции Н. Н. Поликарпова, используемые для массовой подготовки пилотов, в сельском хозяйстве, для почтовой связи, в медицине, для пассажирских перевозок.

Разработка проекта реконструкции, сама реконструкция, подготовка кадров и производства, освоение изделий — все это было осуществлено за шесть месяцев: с февраля по август. В августе 1934 года началось серийное производство. В 1934-1935 годах завод стал единственным предприятием, выпускающим подобные моторы.

Конвейер

В 1939 году завод получил задание — освоить производство двигателя нового поколения — первоклассного мотора ВК-105 конструкции В. Я. Климова.

ВК-105 мощностью 1100 л/с и ресурсом в 100 часов был рассчитан на полетную скорость 480 км/час и устанавливался на знаменитые пикирующие бомбардировщики «Пе-2» и «СБ».

В 1932 году решением Совета Народных Комиссаров СССР на северной окраине Казани были заложены первые камни будущих авиастроительных заводов. Тогда началось строительство «Казмаша».

В апреле 1935 года приказом Главного управления авиационной промышленности «Гипроавиапрому» было дано новое задание — спроектировать самолётное и авиамоторное производство на площадях завода имени Серго Орджоникидзе (завод № 124) и присвоить ему название Самолетно-моторный комбинат № 124-27. Но уже в следующем году встал вопрос о нецелесообразности размещения в одном корпусе самолётного и авиамоторного производств. В результате в апреле 1937 года из Москвы было получено разрешение развивать авиамоторный завод № 27 отдельно. В 1936-1937 годах завод занимался в основном ремонтом моторов, причём, в очень малом объёме. 21 марта 1937 года поступил приказ Наркомата авиационной промышленности, согласно которому заводу приписывалось организовать производство авиационного центробежного нагнетателя АЦН-2 и авиационного нагнетателя АН-1.

7 июня 1939 года Наркомат авиационной промышленности издал приказ, согласно которому самолётно-моторный комбинат № 124/27 разделялся на два самостоятельных предприятия: завод № 27 моторного производства и завод № 124 самолётного производства.

Моторное производство ориентировалось на выпуск новых изделий и запчастей к ним. В октябре 1941 года был испытан мотор, собранный полностью из деталей производства завода № 27.

С 16 октября по 11 ноября 1941 года по решению Государственного Комитета Обороны произошла эвакуация Воронежского завода № 16 в Казань, на территорию завода № 27. Объединение позволило сконцентрировать в одном месте научно-конструкторскую мысль, материальные и трудовые ресурсы, на новой технической основе решать сложнейшие производственные задачи, выдвинутые необходимостью военного времени.

Работу объединения в военные годы можно рассматривать в четыре периода. Первый связан с техническим восстановлением объединённых заводов, второй — с организацией и развертыванием производства, третий — с подъёмом его до уровня правительственного задания, четвертый — с осуществлением комплекса организационно-технических мероприятий по снижению себестоимости продукции.

С 1941 по 1945 год на заводе работало поточное производство моторов ВК-105, а в ноябре 1942 года заводчане приступили к освоению нового форсированного мотора В. Я. Климова М-105 ПФ, мощностью 1200 лошадиных сил.

В 1943 году в опытно-конструкторском бюро, возглавляемом В. П. Глушко, был создан первый отечественный жидкостный реактивный двигатель РД-1. Он использовался в качестве вспомогательного двигателя-ускорителя для улучшения взлётных, скоростных и высотных характеристик самолётов. В тот период опытно-конструкторское бюро было укомплектовано высококвалифицированными учёными, конструкторами, экспериментаторами, технологами, металлургами, химиками. С 1942 по 1946 год заместителем главного конструктора двигателей по лётным испытаниям здесь работал С. П. Королев. По стечению обстоятельств на казанском заводе № 16 сосредоточились самые талантливые двигателестроители страны.

Труд казанских моторостроителей в годы ВОВ был высоко оценён правительством СССР. Указом Президиума Верховного Совета СССР от 2 июня 1945 года за образцовое выполнение заданий правительства завод был награждён орденом Ленина. За время войны коллектив завода завоёвывал переходящее Красное Знамя Комитета Обороны 19 раз! Решением ВЦСПС и Министерства от 16 апреля 1946 года Красное Знамя Комитета Обороны оставлено заводу на вечное хранение.

За время войны коллектив завода завоёвывал переходящее Красное Знамя Комитета Обороны 19 раз! Решением ВЦСПС и Министерства от 16 апреля 1946 года Красное Знамя Комитета Обороны оставлено заводу на вечное хранение.

Первый послевоенный год особенно характерен интенсивной помощью заводчан сельским труженикам — в 1946 году директор завода М. М. Лукин издал приказ о производстве узлов и деталей для сельхозмашин и товаров народного потребления.

Главным направлением послевоенного развития отечественного авиационного двигателестроения была разработка реактивных двигателей. Они положительно отличались от сложных в производстве и капризных в эксплуатации поршневых моторов. Опытный образец такого двигателя, испытанного на наземном стенде, был создан ещё в военные годы конструктором А. М. Люлька.

В марте 1946 года правительство поручает заводу ответственное задание — освоить выпуск турбореактивного двигателя РД-20. С этой целью на заводе создаётся опытно-конструкторское бюро. Коллектив завода успешно справился с этой задачей — уже на первомайском параде 1947 года в небе Москвы появились самолёты, оснащенные реактивными двигателями казанского завода.

Коллектив завода успешно справился с этой задачей — уже на первомайском параде 1947 года в небе Москвы появились самолёты, оснащенные реактивными двигателями казанского завода.

В сентябре 1948 коллектив моторостроителей получает новое задание — приступить к организации производства нового двигателя РД-500 конструктора В. М. Яковлева, предназначенного для самолёта ЯК-23, который выпускался до 1951 года.

В послевоенный период реактивная техника развивалась гигантскими темпами — заводу приходилось в короткие сроки один за другим осваивать выпуск различных моделей двигателей. В 1949 году объединение осваивает двигатель АЛ-3 первого советского конструктора реактивных двигателей А. М. Люлька. С 1951 по 1953 год был налажен выпуск двигателя ВК-1 конструкции В. Я. Климова с тягой 2700 кг, ресурсом 200 часов для самолётов МиГ-15.

С 1953 года осваивали производство двигателя АМ-3 (РД-3М-500) конструкции А. А. Микулина. Он устанавливался на самолёты А. Н. Туполева ТУ-16 и ТУ-104.

Начиная с 1962 года, коллектив осваивал семейство двигателей НК-8-3 и НК-8-4 конструкции Н. Д. Кузнецова. Эти двигатели с реверсом тяги устанавливались на межконтинентальный самолёт ИЛ-62.

С 1969 года в объединении был организован серийный выпуск двигателя НК-8-2У для самолётов ТУ-154.

До периода «великих» реформ Министерство гражданской авиации ежегодно перевозило 48% пассажиров на самолётах с двигателями производства казанского авиамоторного объединения.

Начиная с 1975 года завод освоил выпуск двигателей НК-86 конструкции Н. Д. Кузнецова, устанавливавшихся на самолёт ИЛ-86. На заводе понимали, что увеличение номенклатуры производства ведёт за собой неизбежные трудности, выход из которых был в ускорении темпов автоматизации и механизации, технического перевооружения производства. С этой целью создавались новые службы: ОМАТПП, ОАСУП — были закуплены и установлены десятки отечественных и зарубежных станков с числовым программным управлением. В производство внедрялись ЭВМ и компьютерная техника.

Кроме основной продукции постановлением Совета Министров заводу был запланирован выпуск большого количества товаров народного потребления. С этой целью на основании приказа министра авиационной промышленности началось строительство филиала завода в Буинске.

«Казанское моторостроительное производственное объединение» или сокращенно КМПО было образовано в 1976 году на базе двух заводов — головного и филиала (Буинского машиностроительного завода) — приказом МАП № 215.

В начале 80-х годов в стране остро встал вопрос по обеспечению строящегося магистрального газопровода Уренгой — Помары — Ужгород газоперекачивающими агрегатами с приводом авиационного типа. Приказом МАП № 293 от 9 июля 1979 года КМПО было поручено производство газотурбинного двигателя НК-16СТ, спроектированного на базе авиационного НК-8.

Его серийное производство началось в 1982 году. Учитывая возросшую потребность газовой и химической промышленности в таких конвертированных двигателях, в 1980-1985 годы в Зеленодольске был построен второй филиал КМПО с производственной площадью 100 тысяч кв. м., которому приказом МАП № 390 от 4 августа 1983 года было присвоено название Зеленодольский машиностроительный завод.

м., которому приказом МАП № 390 от 4 августа 1983 года было присвоено название Зеленодольский машиностроительный завод.

Титанические усилия заводчан (на заводе параллельно выпускались двигатели НК-16СТ, НК-86, НК-8-2У и проводился плановый ремонт двигателей) были оценены правительством. В 1983 году указом Президиума Верховного Совета СССР за заслуги в создании и освоении новой авиационной техники КМПО награждается Орденом Октябрьской Революции.

С наступлением времени рыночных отношений жизнь завода складывалась непросто. В 1994 году КМПО преобразуется в открытое акционерное общество «Казанское моторостроительное производственное объединение». В этом же году подписывается контракт с фирмой «VOITH» на изготовление автоматических коробок передач для городских автобусов. Завод шагнул на качественно высшую ступень производства (для производства нового изделия было закуплено новейшее технологическое и измерительное оборудование).

В 1995 году организуется производство двигателя НК-16-18СТ для газоперекачивающих агрегатов.

В 1997 году на объединении организуется производство двигателя НК-93 конструкции Н. К. Кузнецова для самолётов ИЛ-96, ТУ-204, АН-70. Объединение приступило к освоению производства газоперекачивающего агрегата ГПА-16 «Волга», а также двигателя НК-38СT для магистральных газопроводов. Тогда же было налажено изготовление автоматической газораспределительной станции АГРС «Исток».

В 1998 году начинается освоение производства двигателя АИ-22 конструкции Ф. М. Муравченко, который был предназначен для установки на самолёты ТУ-324 и ЯК-48.

В феврале 2000 года система качества КМПО была сертифицирована органами по сертификации систем качества «Центросерт» и «Союзсерт» — выданы сертификаты соответствия № 6301.310073. RU и № 6300.310094/RU, свидетельствующие о том, что система качества ОАО «КМПО» при производстве, ремонте и техническом обслуживании авиационных двигателей соответствует требованиям ГОСТ Р ИСО 9002.

В 2003 году ОАО «КМПО» вручена Главная премия России «За выдающийся вклад в историческое развитие России». В 2005 году в объединении был введен в эксплуатацию чугунолитейный участок, оснащенный современным металлургическим оборудованием, и уникальный по своим технологическим возможностям. Укомплектованный микропроцессорной техникой и компьютерным управлением, участок позволял решать в комплексе многие задачи: производство высококачественного чугунного литья, увеличение объемов производства деталей и обеспечение работников оптимальными условиями труда. В 2005 году Кабинет министров и Министерство экологии и природных ресурсов РТ наградили Объединение Дипломом лауреата в конкурсе «Эко-лидер» в номинации «За работу службы охраны природы». КМПО — лауреат Республиканского конкурса «Лучшие товары Республики Татарстан».

В 2005 году в объединении был введен в эксплуатацию чугунолитейный участок, оснащенный современным металлургическим оборудованием, и уникальный по своим технологическим возможностям. Укомплектованный микропроцессорной техникой и компьютерным управлением, участок позволял решать в комплексе многие задачи: производство высококачественного чугунного литья, увеличение объемов производства деталей и обеспечение работников оптимальными условиями труда. В 2005 году Кабинет министров и Министерство экологии и природных ресурсов РТ наградили Объединение Дипломом лауреата в конкурсе «Эко-лидер» в номинации «За работу службы охраны природы». КМПО — лауреат Республиканского конкурса «Лучшие товары Республики Татарстан».

В 2006 году КМПО получены сертификаты соответствия системы менеджмента качества объединения «Военный регистр и «ГОСтР».

В начале 2009 года объединение успешно прошло очередную сертификацию в системах «Военный регистр» и «ГОСТ Р» на соответствие требованиям стандарту ГОСТ РВ 15. 002-2003 и ГОСТ Р ИСО 9001-2001.

002-2003 и ГОСТ Р ИСО 9001-2001.

Производственный комплекс АО «КМПО» состоит из двух площадок. В Казани размещен полный цикл производства газотурбинных двигателей, включающий проектирование, изготовление деталей и узлов, специальные виды контроля, а также сборку и упаковку.

На производственной площадке в Зеленодольске освоено проектирование и полнокомплектное производство газоперекачивающих агрегатов, газотурбинных электростанций, автоматических газораспределительных станций, их отдельных узлов, блоков и различных металлоконструкций.

Опыт и производственные компетенции АО «КМПО» позволяют осуществлять не только поставку полнокомплектного оборудования, но и комплексную реализацию сложнейших нефтегазовых проектов, включая проектирование, инжиниринг, производство, поставку, монтаж, пуско-наладку компрессорных станций и их дальнейшее сервисное обслуживание.

Имеющийся на предприятии уровень технологий обеспечивает производство продукции высокого качества, поскольку постоянно и планомерно проводится работа по модернизации производства, внедрению инновационных разработок, передового отечественного и мирового опыта.

На КМПО активно ведется работа над рядом перспективных проектов.

В числе приоритетных проектов — двигатель НК-38СТ, самостоятельным освоением производства которого предприятие занимается с 2007 года. Специально для самостоятельного производства всех узлов двигателя на КМПО было создано конструкторское бюро, построены во многом уникальные испытательные стенды, проведено техническое перевооружение и оснащение производства.

В настоящий момент НК-38СТ – это современная машина в плане эксплуатационных и технико-экономических характеристик. Её отличает высокий КПД, экономичность и полное соответствие всем экологическим требованиям. Для этого были разработаны и внедрены более 260 конструктивных и технологических мероприятий, в том числе измененный подшипниковый узел подшипника ротора компрессора высокого давления со втулкой типа «беличье колесо», усиленный ротор компрессора высокого давления, рабочая лопатка турбины высокого давления с измененным профилем пера.

Проводятся работы и по глубокой модернизации известной высокой надежностью машины НК-16СТ с целью повышения КПД и снижения уровня вредных выбросов в соответствии с современными требованиями.

Предприятие предлагает альтернативный вариант энергообеспечения – газотурбинную энергетическую установку ГТЭУ-18. ГТЭУ – это высокоэффективный и надежный агрегат нового поколения для выработки электрической энергии и тепла. Установка может быть использована для автономного тепло- и электроснабжения небольших городов и сети компактно расположенных поселков, микрорайонов, промышленных предприятий.

Среди заказчиков АО «КМПО» — нефтегазовые компании России, в том числе предприятия, входящие в структуру ПАО «НОВАТЭК», нефтегазовые компании Узбекистана и Казахстана.

АО «КМПО» — социально ориентированное предприятие, уделяющее большое внимание кадровой политике. Предприятие создает условия для профессионального роста, предоставляет рабочие места, обеспечивает социальную стабильность. На сегодняшний день 104 династии работают на КМПО.

КМПО является примером предприятия с успешным опытом трудоустройства лиц с ограниченными возможностями.

Социальные программы предприятия направлены на развитие персонала, его социальную защищенность, оздоровление и всестороннее развитие, а также на улучшение условий труда. Это и регулярное медицинское обследование, и лечение в санаториях и профилактории, и дотация на питание.

Это и регулярное медицинское обследование, и лечение в санаториях и профилактории, и дотация на питание.

Моторостроители могут участвовать в программе социальной ипотеки, к тому же на предприятии работают собственные программы по улучшению жилищных условий, например, дотация на покупку коммерческого жилья, компенсация части расходов за съем жилья.

Стоит отметить, особое место занимает поддержка молодежи предприятия. Им предоставляется материальная помощь при вступлении в брак, рождении ребенка, поступлении на учебу, также выплачиваются подъемные пособия молодым парням, отслужившим в армии и вернувшимся в объединение.

Активно поддерживается и развивается спортивная жизнь моторостроителей. Ежегодно выделяются средства на проведение летних и зимних спартакиад. В этих мероприятиях могут принимать участие не только заводчане, но и члены их семей.

Не забывают на предприятии и о ветеранах, регулярно проходят их встречи. Каждый год отмечается День Победы и День пожилых людей. Совет ветеранов АО «КМПО», на учете которого стоят более 6 тысяч бывших работников объединения, получает полную поддержку в лице генерального директора в плане отдыха, лечения, творческой деятельности.

Совет ветеранов АО «КМПО», на учете которого стоят более 6 тысяч бывших работников объединения, получает полную поддержку в лице генерального директора в плане отдыха, лечения, творческой деятельности.

Немаловажный вклад вносят моторостроители в благоустройство Казани. АО «КМПО» принимало активное участие в реконструкции парка Урицкого, ставшего одним из любимых парков казанцев.

КМПО уделяет много внимания озеленению. Знаменитая клумба предприятия получила первое место в конкурсе «Цветущая Казань-2017» за лучшее оформление прилегающей территории. Новогодняя елка КМПО уже много лет приводит в восторг жителей не только Авиастроительного района!

КМПО является спонсором, принимало и принимает участие в благотворительных акциях, а также в республиканских, городских и районных программах.

За благотворительную деятельность имя директора предприятия Дамира Каримуллина вписано во все 7 томов книги благотворителей фонда Возрождения. Его деятельность отмечена огромным количеством благодарственных писем за участие в проектах, которые стали всенародными и медалью ордена «За заслуги перед Республикой Татарстан».

Акционерное общество «Казанское моторостроительное производственное объединение» — эффективно работающая компания. Результаты работы предприятия служат интересам многих людей. КМПО имеет все основания называть себя социально-ориентированным предприятием, выпускающим современную, востребованную продукцию.

«Экономические стратегии международных нефтегазовых компаний» (в сотрудничестве с ПАО «НК «Роснефть»)

Магистерская программа «Экономические стратегии международных нефтегазовых компаний» по направлению «Экономика» осуществляется Международным институтом энергетической политики и дипломатии (МИЭП) МГИМО МИД России с 2007 года в сотрудничестве с ПАО «НК «Роснефть».

Магистерская программа «Экономические стратегии международных нефтегазовых компаний» является практико-ориентированной и нацелена на повышение конкурентоспособности выпускников магистратуры на современном рынке труда. Одной из уникальных особенностей данной магистерской программы является акцентирование внимания обучаемых на специфику международного энергетического сотрудничества и реализации крупных проектов нефтегазового комплекса, детальное рассмотрение существующих в его рамках характерных проблем и путей их эффективного решения.

Значительная часть курсов читается преподавателями базовой кафедры ПАО «НК «Роснефть» «Глобальная энергетическая политика и энергетическая безопасность», которые являются руководителями высшего и среднего звена компании «Роснефть». В качестве научных руководителей магистерских диссертаций и соруководителей научно-исследовательской работы и практики привлекаются высококвалифицированные кадры ПАО «НК «Роснефть», что позволяет обеспечить высокую эффективность подготовки и соответствие достигаемых образовательных результатов требованиям компании.

Для участия в конкурсном отборе на магистерскую программу необходимо подать предварительную заявку в течение учебного года до 30 апреля (вы можете обратиться в МИЭП в каб.12 или же написать на электронный адрес с просьбой направить форму для заполнения). К вступительным испытаниям допускаются лица, успешно прошедшие тестирование и собеседование, проводимые представителями компании ПАО «НК «Роснефть».

Кого мы готовим

Целью магистерской программы является подготовка специалистов, сочетающих фундаментальные университетские знания с углубленным изучением процессов, происходящих в мировой экономике, готовых к практической работе в рамках международных нефтегазовых проектов, способных быстро и успешно адаптироваться к реалиям профессиональной деятельности, а также интеграция теоретических знаний магистрантов и их практических навыков в организации и реализации прикладных проектов ведущей российской нефтегазовой компании — ПАО «НК «Роснефть».

Профилирующие дисциплины

- Планирование деятельности и управление активами в международных нефтегазовых компаниях

- Оценка эффективности инвестиционных проектов в нефтегазовых компаниях

- Транспортно-логистическое обеспечение мировых энергопотоков

- Методология финансового менеджмента в компаниях ТЭК

- Финансовые риски в ТЭК

- Экспортные операции в нефтегазовых компаниях

- Риск-менеджмент в компаниях ТЭК

- Освоение морских нефтегазовых месторождений

- Правовое регулирование в ТЭК

Перспективы трудоустройства

Особенность программы — участие магистрантов в крупнейших проектах ведущей российской государственной компании «Роснефть». Программа дает возможность изучить новейшие курсы специализации, подготовленные ведущими экспертами ПАО «НК «Роснефть». В целях содействия профессиональной ориентации магистрантов в ключевых структурных подразделениях ПАО «НК «Роснефть» организована двухгодичная стажировка, которую магистранты проходят во время обучения на программе. Подготовка магистерских диссертаций осуществляется по актуальной для Компании теме, связанной с ключевыми направлениями деятельности, с учетом возможности дальнейшего трудоустройства выпускников магистратуры.

Контакты

Форма обучения: очная.

Срок обучения: 2 года.

Время начала занятий: 14:30

18: Обработка абразивным потоком (Источник: Джайн Н.К., Джайн В.К., «Моделирование …

Контекст 1

… качественная обработка поверхности и точность всегда желательны для обрабатываемого продукта, поскольку это дает улучшенные характеристики продукта. , минимальный период приработки и увеличенный срок службы продукта. Отделочные операции представляют собой наиболее ответственную, дорогостоящую и трудоемкую область в общем производственном процессе. Абразивные процессы неизменно используются для отделочных операций, поскольку они обеспечивают высокий уровень чистоты поверхности и близкие геометрические и размерные допуски.Двумя отличительными характеристиками абразивных процессов являются очень мелкие стружки и самозаточка режущих инструментов. Основная идея в этих процессах заключается в использовании большого количества режущих кромок со случайной и неопределенной ориентацией и с переменной геометрией. Наиболее часто используемые процессы чистовой абразивной обработки — это притирка, хонингование, полировка, AFM и MAF. При абразивном процессе могут быть два крайних случая контакта абразивных зерен с рабочей поверхностью, т.е. (1) выступы зерен входят в выступы неровной поверхности обрабатываемой детали.Это характерная особенность тех процессов абразивной чистовой обработки, в которых используются фиксированные (или менее прочно связанные) абразивные материалы (например, шлифование, притирка, хонингование и полировка) или (2) выступы зерен попадают в впадину обрабатываемой детали. поверхность. Это характерно для абразивных процессов с использованием свободных абразивов (AFM, MAP и др.). Автоматизация процесса отделки необходима для повышения экономичности и согласованности процесса [7]. AFM — это один из передовых процессов отделки с использованием абразивных частиц, смешанных с носителем.Процесс AFM обещает обеспечить точность, эффективность, экономичность и возможность эффективной автоматизации, столь необходимой обрабатывающей промышленности. Способность чистящего средства, используемого в этом процессе, достигать обычно недоступных областей, следовать сложным контурам и обрабатывать одновременно несколько кромок и поверхностей заготовки, делает этот процесс более универсальным и уникальным, чем любой другой абразивный чистовой процесс. Процесс AFM может использоваться для удаления заусенцев, полировки, радиуса, удаления повторно отлитых слоев и создания остаточных сжимающих напряжений.Но он не может исправить дефекты поверхности и проблемы с конусностью, потому что удаляет материал равномерно. Области применения включают авиационные клапаны, корпуса и золотники, компоненты турбин, компоненты медицинских инструментов, автомобильные детали, полупроводниковую и фармацевтическую промышленность, электронные компоненты, чистовую обработку штампов, отделку фантомных форсунок, содержащих до 83 пересекающихся отверстий (особое применение) и т. д. Как показано на рис. 2.18, процесс AFM включает прохождение нагруженной абразивом полутвердой и самодеформируемой среды через (для внутренних поверхностей) или вокруг (для внешних поверхностей) поверхность (-и) обрабатываемой детали.Обработку абразивным потоком можно сравнить с шлифованием или притиркой. Среда AFM экструдируется вперед и назад через ограничительный проход, образованный обрабатываемой деталью и / или инструментом между двумя вертикально противоположными цилиндрами. Функция инструмента в процессе АСМ состоит в том, чтобы удерживать деталь, направлять поток среды к желаемым областям и формировать ограничивающий проход. Среда AFM равномерно и аккуратно удаляет заусенцы, сглаживает края и обрабатывает поверхности, удаляя выступы на поверхности.Максимальное удаление материала происходит там, где ограничения максимальны. Среда AFM готовится путем смешивания длинноцепочечного полимера с разбавителем гелеобразной смазки для получения желаемой вязкости. Среда, выходящая из заготовки, известна как пробка. Поскольку абразивный рабочий материал также становится частью среды, срок службы среды зависит от количества добавленного к нему мусора, который, в свою очередь, зависит от ряда факторов, таких как количество партии, тип и размер абразивных частиц, скорость потока и т. Д. Энергия, подводимая к среде, в основном используется для преодоления вязкого сопротивления среды потоку, а также для истирания поверхности детали, инструментов и цилиндров, содержащих среду.Различные параметры, относящиеся к среде, настройке станка, заготовке и инструменту, влияют на съем материала и чистоту поверхности в AFM. Некоторые из них являются важными контролируемыми параметрами процесса. Параметры, относящиеся к среде, включают тип, размер и концентрацию абразивов, а также вязкость среды-носителя. Обычно используемые абразивы — это оксид алюминия (Al 2 O 3), карбид кремния (S i C), карбид бора (B 4 C), алмаз или их смесь. Увеличение размера абразивной ячейки (или уменьшение размера абразивных частиц) при неизменных других параметрах снижает MRR и шероховатость поверхности (или улучшает качество поверхности) из-за уменьшения глубины и ширины вдавливания с увеличением размера абразивной ячейки.Поэтому для более высокого MRR рекомендуется использовать грубый абразив, а для более тонкой обработки поверхности — мелкий абразив. Увеличение концентрации абразива в среде увеличивает MRR и снижает шероховатость поверхности, поскольку большее количество абразивных зерен контактирует с поверхностью детали и вызывает большее истирание. Изменение кумулятивного удаления материала в зависимости от концентрации абразива показывает наличие оптимального значения концентрации абразива. Параметры, относящиеся к настройке машины, — это количество циклов, давление экструзии, скорость и объем потока среды.MRR и шероховатость поверхности уменьшаются с увеличением количества циклов. Первоначально поверхность имеет острые пики, но после обработки поверхность становится несколько более плоской, чем раньше, и требует более высокой тангенциальной силы, следовательно, MRR уменьшается по мере продолжения процесса. Увеличение давления экструзии увеличивает MRR и снижает шероховатость поверхности. Вязкость среды и давление экструзии напрямую влияют на скорость потока среды, что, в свою очередь, влияет на степень истирания, равномерность съема материала и размер радиуса кромки.Низкие скорости потока среды хороши для равномерного съема материала, в то время как большие скорости потока обеспечивают большие радиусы. Увеличение скорости потока среды увеличивает MRR и снижает значение шероховатости поверхности, поскольку это увеличивает нормальное усилие на абразивы и приводит к большей глубине вдавливания. С увеличением расхода среды съем материала увеличивается. Параметры, связанные с заготовкой, — это ее исходная шероховатость поверхности, твердость, жесткость и форма. В AFM более высокие пики стираются больше, чем более низкие пики, и пики сглаживаются до плато, поэтому тип процесса обработки, используемый для подготовки заготовки перед AFM, значительно влияет на процентное улучшение и степень улучшения чистоты поверхности в AFM.Более высокая твердость заготовки дает относительно более высокий MRR и лучшее качество поверхности. Параметрами, относящимися к инструментам AFM, являются его материал, форма, размер, жесткость и стабильность, а также канал для потока среды. Обычно используемые инструментальные материалы — сталь, нейлон или уретан или их комбинация. Размер, форма и количество обрабатываемых деталей одновременно определяют размер и форму инструмента. Инструмент с большей площадью прохода обеспечивает меньшую длину заготовки и меньший съем материала [8]. n = количество циклов AFM, т.е.е. один ход вверх (или вперед) и один ход вниз (или назад) составляют один цикл C = процентная концентрация абразивов по весу в среде AFM, т.е. отношение веса абразивов к весу абразивов и несущей среды в процентах d = Абразив Диаметр зерна (мм) v = Скорость потока среды …

ООО «ВК-НК» (ИНН: 1651079732)

Общая информация:

Полное юридическое наименование: ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «ВК-НК»

Руководитель: Лабазов Вадим Валентинович

Дата записи в реестре: 28.02.2017

Уставный капитал: 20 тыс. Руб.

Количество сотрудников: 12

Количество учредителей: 2

Контактная информация:

Юридический адрес: РОССИЯ, 423578, ТАТАРСТАН РЕСПУБЛИКА, РЕГИОН НИЖНЕКАМСКИЙ, ГОРОД НИЖНЕКАМСК, ПРОСПЕКТ ХИМИКОВА, ДОМ 17, КВАРТИРА 4

Эл. Почта:

Сайт (www):

Телефон (а): +7 (917) 297-84-52

Реквизиты организации (данные из реестра):

ИНН: 1651079732

КПП (код причины постановки на учет): 165101001

ОКПО: 06890710

ОГРН: 11716279

ОКФС: 16 — Частная собственность

ОКОГУ (Национальная классификация государственной власти и управления): 4210014 — Организации, созданные юридическими или гражданскими или юридическими лицами и гражданами вместе

ОКОПФ (Национальная классификация организационно-правовых форм): 12300 — Общество с ограниченной ответственностью

ОКТМО: 92644101001

Виды деятельности:

Дополнительно:

| 45.31 | Производственные услуги |

| 45,32 | Производство изоляции |

Учредители компании:

| Наименование | Доля | Сумма | |

| ЛАБАЗОВ ВАДИМ ВАЛЕНТИНОВИЧ | 50% | 10% | тыс. руб. |

| УТРОБИН КОНСТАНТИН ВИКТОРОВИЧ | 50% | 10 тыс. Руб. |

| Финансовая отчетность (бухгалтерские показатели): | |||

| Код | Показатель | Значение | Единица |

| F1.1100 | Итого по Разделу I — Внеоборотные активы | 0 | тыс. Руб. |

| F1.1100 | Итого по Разделу I — Внеоборотные активы | 0 | тыс. Руб. |

| F1.1200 | Итого по Разделу II — Оборотные активы | 0 | тыс. Руб. |

| F1.1200 | Итого по Разделу II — Оборотные активы | 0 | тыс. Руб. |

| F1.1600 | БАЛАНС (актив) | 51581 | тыс. Руб. |

| F1.1600 | БАЛАНС (актив) | 25413 | тыс. Руб. |

| F1.1300 | Итого по Разделу III — Собственный капитал | 9851 | тыс. Руб. |

| F1.1300 | Итого по Разделу III — Собственный капитал | 6407 | тыс. Руб. |

| F1.1400 | Итого по Разделу IV — Долгосрочные обязательства | 0 | тыс. Руб. |

| F1.1400 | Итого по Разделу IV — Долгосрочные обязательства | 0 | тыс. Руб. |

| F1.1500 | Итого по Разделу V — Краткосрочные обязательства | 0 | тыс. Руб. |

| F1.1500 | Итого по Разделу V — Краткосрочные обязательства | 0 | тыс. Руб. |

| F1.1700 | БАЛАНС (пассив) | 51581 | тыс. Руб. |

| F1.1700 | БАЛАНС (пассивный) | 25413 | тыс. Руб. |

| F2.2100 | Прибыль (убыток) валовая | 0 | тыс. Руб. |

| F2.2100 | Прибыль (убыток) валовая | 0 | тыс. Руб. |

| F2.2200 | Прибыль (убыток) от продаж | 0 | тыс. Руб. |

| F2.2200 | Прибыль (убыток) от продаж | 0 | тыс. Руб. |

| F2.2300 | Прибыль (убыток) до налогообложения | 0 | тыс. Руб. |

| F2.2300 | Прибыль (убыток) до налогообложения | 0 | тыс. Руб. |

| F2.2400 | Чистая прибыль (убыток) | 4329 | тыс. Руб. |

| F2.2400 | Чистая прибыль (убыток) | 4340 | тыс. Руб. |

| F2.2500 | Общий финансовый результат периода | 0 | тыс. Руб. |

| F2.2500 | Общий финансовый результат периода | 0 | тыс. Руб. |

Краткая справка:

Компания ООО «ВК-НК» зарегистрирована 28 февраля 2017 года по адресу 423578, ТАТАРСТАН, РЕСПУБЛИКА, РЕГИОН НИЖНЕКАМСКИЙ, ГОРОД НИЖНЕКАМСК, ПРОСПЕКТ ХИМИКОВ, ДОМ 17, КВАРТИРА, КВАРТИРА 4. Присвоены компании 11727ГРАН. Компанию возглавляет Лабазов Вадим Валентинович. За 2020 год прибыль компании составила 4340 тыс. Руб.

| Дата события | Описание события | |

| 2016-09-09 | НОВАЯ ЗАЯВКА ВХОДИТ В ТРАМВАЙ | |

| 2016-09- 10 | НОВЫЕ ДАННЫЕ, ПРЕДОСТАВЛЕННЫЕ БЮРО ПРИЛОЖЕНИЙ, ВНЕСЕНЫ В ТРАМВАЙ | |

| 13 декабря 2016 г. | ПЕРЕДАН ЭКСПЕРТУ | |

| 2016-12-13 | УТВЕРЖДЕНО ДЛЯ ГОСУДАРСТВЕННОГО РЕЕСТРА | |

| 2016-12- 28 | УВЕДОМЛЕНИЕ ОБ УВЕДОМЛЕНИИ О ПУБЛИКАЦИИ НА ЭЛЕКТРОННУЮ ПОЧТУ | |

| 2017-01-17 | ОПУБЛИКОВАНО ДЛЯ ПРОТИВОПОЛОЖЕНИЯ | |

| 2017-01-17 | ОФИЦИАЛЬНАЯ ГАЗЕТА ПОДТВЕРЖДЕНИЕ ПУБЛИКАЦИИ ПО ЭЛЕКТРОННОЙ ПОЧТЕ | |

| NOA E-MAILED — SOU ТРЕБУЕТСЯ ОТ ЗАЯВИТЕЛЯ | ||

| 15 сентября 2017 г. | TEAS ПЕТИЦИЯ ДЛЯ ВОЗВРАЩЕНИЯ ПОЛУЧЕНА | |

| 2 017-09-15 | ПОДАННОЕ ОБРАЗОВАНИЕ ПРОЦЕДУРА | |

| 15.09.2017 | ПРОДЛЕНИЕ ПОЛУЧЕНО С ЗАЯВЛЕНИЕМ TEAS | |

| 15.09.2017 | УВЕДОМЛЕНИЕ О ВОЗБУЖДЕНИИ — ПО ЭЛЕКТРОННОЙ ПОЧТЕ 2017-10-02 | СЛУЧАЙ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ НАМЕРЕНИЯ ИСПОЛЬЗОВАНИЯ ПАРАЛЕГАЛЬНОЙ ИНФОРМАЦИИ |

| 14 сентября 2017 г. | ПОДПИСАНО РАСШИРЕНИЕ 1 | |

| 04 | УВЕДОМЛЕНИЕ ОБ УТВЕРЖДЕНИИ ЗАПРОСА НА ПРОДЛЕНИЕ ПО ЭЛЕКТРОННОЙ ПОЧТЕ | |

| 09.02.2018 | ЗАЯВЛЕНИЕ ОБ ИСПОЛЬЗОВАНИИ TEAS ПОЛУЧЕНО | |

| 2018-02-09 | ПОПРАВКА ИСПОЛЬЗОВАНИЯ ПОДАНА | |

| 2018-02- 15 | ЗАЯВЛЕНИЕ ОБ ОБРАБОТКЕ ИСПОЛЬЗОВАНИЯ ЗАВЕРШЕНО | |

| 2018-02-16 | SU — НЕЗАКЛЮЧИТЕЛЬНОЕ ДЕЙСТВИЕ — НАПИСАНО | |

| 2018-02-16 | НЕЗАКЛЮЧИТЕЛЬНОЕ ДЕЙСТВИЕ НА ЭЛЕКТРОННУЮ ПОЧТУ | |

| 2018 -02-16 | 900 97 УВЕДОМЛЕНИЕ О НЕЗАКЛЮЧИТЕЛЬНОМ ДЕЙСТВИИ НА ЭЛЕКТРОННУЮ ПОЧТУ||

| 2018-06-25 | TEAS ОТВЕТ НА ДЕЙСТВИЕ ОТ ОФИСА, ПОЛУЧЕННОЕ | |

| 2018-06-25 | ПЕРЕПИСКА, ПОЛУЧЕННАЯ В ЮРИДИЧЕСКОМ БЮРО | |

| 2018-06 -25 | ВВЕДЕНА ПЕРЕПИСКА TEAS / EMAIL | |

| 2018-10-27 | РАЗРЕШЕННЫЙ ДОПОЛНИТЕЛЬНЫЙ РЕЕСТР — СОУ ПРИНЯТО | |

| 2018-10-30 | УВЕДОМЛЕНИЕ О ПРИНЯТИИ ЗАЯВЛЕНИЯ ОБ ИСПОЛЬЗОВАНИИ E-MAIL | |

| 2018-12-04 | ЗАРЕГИСТРИРОВАННО-ДОПОЛНИТЕЛЬНЫЙ РЕГИСТР |